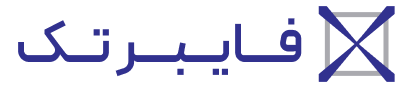

برای مقایسه جوش لیزری و جوش آرگون، میتوان تفاوتها و ویژگیهای هرکدام را به طور واضح بررسی کرد.

در اینجا، یک جدول مقایسهای برای این دو روش جوشکاری آورده شده است که به شما کمک میکند تا تفاوتها و مزایای هر روش را بهتر درک کنید:

ویژگی | جوش آرگون | جوش لیزری |

دقت و کیفیت | خوب | بسیار دقیق و تمیز |

سرعت | سرعت متوسط، زمان جوشکاری بیشتر | بسیار سریع، زمان جوشکاری کم |

هزینه | هزینه کمتر در اجرا، اما مصرف گاز زیاد | هزینه اولیه بالا، اما هزینه نگهداری کم |

مناسب برای | فلزات ضخیمتر و جوشهای سنتیتر | فلزات نازک، پروژههای پیچیدهتر |

نیاز به مهارت | نیاز به مهارت متوسط | نیاز به اپراتور با تجربه |

استحکام جوش | استحکام بالا (اما ممکن است تحت فشار کاهش یابد) | استحکام بسیار بالا |

محیط کاری | در محیطهای استاندارد | نیاز به دستگاههای پیشرفته و محیط کنترلشده |

اثر حرارتی | حرارت بیشتر و پخششدهتر | حرارت کم و تمرکز بالا |

با توجه به این مقایسه، انتخاب بین جوش لیزری و جوش آرگون به نوع پروژه، هزینه و دقت مورد نیاز بستگی دارد.

اگر به دقت و سرعت بالا نیاز دارید، جوش لیزری انتخاب بهتری است.

اما برای پروژههایی که به هزینه کمتر و شرایط سادهتری نیاز دارند، جوش آرگون میتواند انتخاب مناسبی باشد.

حال در ادامه همراه ما باشید تا با جزئیات بیشتری به مقایسه جوش لیزی با آرگون بپردازیم.

✅ اگر قصد دارید فعالیتهای کارگاهی خود را گستردهتر کنید و نیاز به یک دستگاه جدید جوش لیزر دارید، میتوانید این دستگاه را با مراجعه به صفحه خرید دستگاه جوش لیزر با بهترین قیمت و بالاترین کیفیت از ما بخرید.

معرفی جوش لیزری

پیش از آنکه به مقایسه جوش لیزری و جوش آرگون و جوش سنتی بپردازیم، ابتدا بهتر است با هر یک بهتر آشنا شوید.

پس در این بخش به معرفی جوش لیزری میپردازیم.

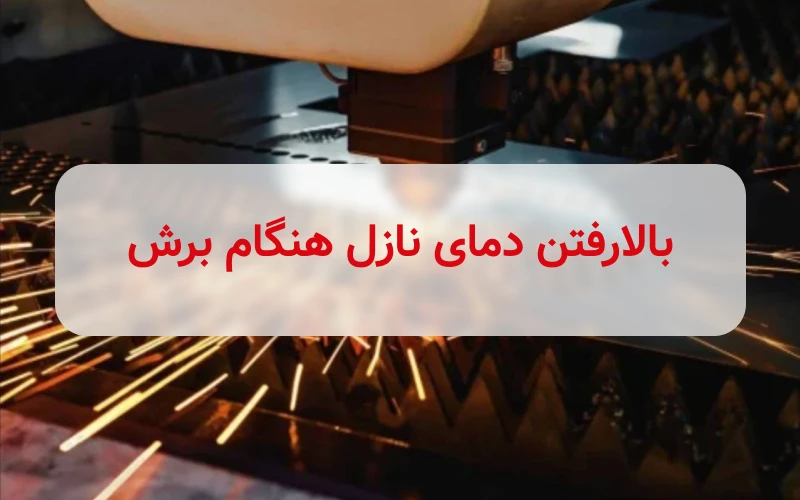

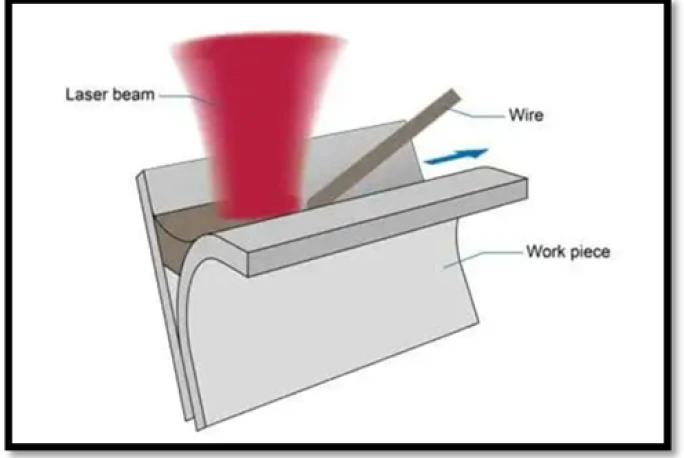

جوش یا جوشکاری لیزری، نوعی جوشکاری پرتویی پُرانرژی است.

این جوش از یک پرتو لیزر متمرکز شده توسط جریانهای فوتون تک رنگ منجسم با توان بالا، بهعنوان منبع استفاده میکند.

مزیت این نوع جوش، این است که نیازی به انجام خلا ندارد و میتواند بدون آن هم به کنترل دقیق انرژی دست یابد.

بنابراین امکان جوشکاریهای دقیق را فراهم میکند و میتوان جوش لیزر را برای برای بسیاری از فلزات استفاده کرد.

معرفی جوش سنتی

چندین روش جوشکاری سنتی هنوز هم مورد استفاده قرار میگیرد مانند موارد زیر:

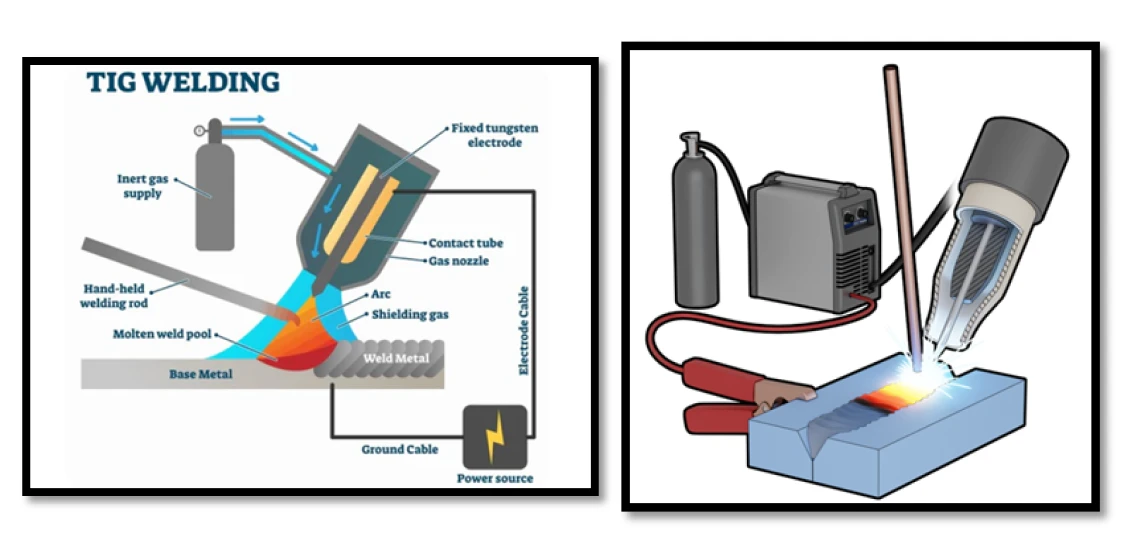

1- جوشکاری آرگون یا TIG

جوشکاری آرگون، یکی از روشهای جوشکاری قوس الکتریکی است که از قوسِ بین سیم جوش و قطعه کار بهعنوان منبع حرارت برای انجام فرآیند جوش استفاده میکند.

در این روش، از الکترود تنگستن برای گرمکردن قطعه کار و ذوب ماده پرکننده (در صورت نیاز) به منظور ایجاد اتصال جوش بهره گرفته میشود.

به دلیل استفاده از گاز بیاثر آرگون در این فرآیند، جوشکاری TIG به نام جوش آرگون نیز شناخته میشود.

در حال حاضر جوشکاری با قوس آرگون، یک روش متداول است که میتواند برای اکثر فلزات اصلی از جمله فولاد کربنی و فولاد آلیاژی استفاده شود.

این جوشکاری برای فولاد ضد زنگ، آلومینیوم، منیزیم، مس، تیتانیوم، زیرکونیوم و آلیاژهای نیکل مناسب است.

به دلیل قیمت پایین آن، برای جوشکاری تعمیر قالب نیز کاربرد فراوانی دارد.

با این حال به دلیل عیب قابلتوجه این جوش، یعنی تأثیر حرارت بالا در ناحیه تحت جوش و ایجاد نقاط جوش بزرگ، جوش لیزری بهتدریج بهعنوان جایگزینی برای جوش آرگون در فرآیندهای جوشکاری دقیق مطرح شده است.

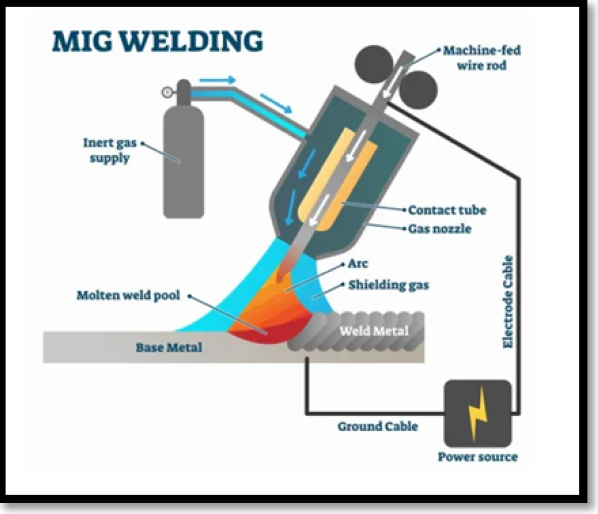

2- جوشکاری MIG

در این روش جوشکاری قوس الکتریکی، از یک سیم مصرفی استفاده میشود که بهطور همزمان نقش الکترود و ماده پرکننده را ایفا میکند و برای ایجاد جوش به کار میرود.

3- جوشکاری نقطهای

در این روش جوشکاری، از یک جفت الکترود برای نگهداشتن قطعات کار و عبور جریان الکتریکی میان آنها استفاده میشود تا اتصال جوش ایجاد شود.

اکنون که با انواع جوشهای لیزری و سنتی آشنا شدید، در ادامه به مقایسه و بررسی تفاوتها و شباهتهای این روشهای جوشکاری میپردازیم.

بررسی مزایا و معایب دو نوع جوش سنتی MIG و TIG

در این بخش، به مزایا و معایب دو روش پرکاربرد و سنتی جوشکاری یعنی MIG و TIG (آرگون) پرداخته میشود تا درک بهتری از معایب و نقاط قوت هر یک داشته باشید:

مزایای جوشکاری MIG

جوشکاری MIG، یکی از روشهای پرکاربرد است که به دلیل ویژگیهای مثبت خود در صنایع مختلف محبوبیت بالایی دارد. این ویژگیها و مزایا به شرح زیر هستند:

- سرعت و سهولت: جوشکاری MIG روشی سریع و آسان برای جوشکاری فلزات است.

- قابلیت چندمنظوره: امکان استفاده روی انواع مواد مانند فولاد، آلومینیوم و استیل ضدزنگ را دارد.

- ایمنی بیشتر: دود کمتری نسبت به سایر روشهای جوشکاری تولید میکند و همین امر باعث ایجاد محیطی ایمنتر برای جوشکار و سایر افراد نزدیک به محل میشود.

مزایای جوش آرگون

جوشکاری آرگون نیز به دلیل دقت بالا در بسیاری از صنایع حساس کاربرد دارد. سایر مزایای این نوع جوش هم به شرح زیر است:

- استحکام بالاتر: جوشهای قویتر در مقایسه با جوش MIG دارد.

- کاهش دود و دوده: آرگون نیز مانند MIG، دود و دوده کمتری تولید میکند. درنتیجه محیط جوشکاری برای جوشکار و افراد حاضر در محل امنتر میشود.

معایب جوشکاری MIG

هرچند جوشکاری MIG مزایای زیادی دارد، اما چالشهایی نیز در استفاده از این روش وجود دارد مانند:

- دشواری در کنترل: نسبت به سایر روشهای جوشکاری، کنترل جوش MIG دشوارتر است.

- خطرات بیشتر: این نوع جوش، جرقه و حرارت بیشتری نسبت به سایر انواع جوش دارد که میتواند برای جوشکار و اطرافیان خطرناک باشد.

معایب جوش آرگون

جوشکاری آرگون نیز با وجود مزایای خود، محدودیتهایی دارد که باید در نظر گرفته شود ازجمله:

- سرعت پایینتر: این روش کندتر از جوشکاری MIG است.

- هزینه بالاتر: استفاده از گاز آرگون هزینه بیشتری نسبت به سایر روشهای سنتی به همراه دارد.

حال که با مزایای و معایب جوشهای سنتی آشنا شدید نوبت به مقایسه دو جوش لیزری و آرگون رسیده است.

بررسی و مقایسه جوش لیزری و جوش آرگون

تفاوت اصلی جوش لیزری با جوش آرگون در این است که اصول فنی متفاوتی دارند.

در ادامه به مقایسه جوش لیزری و جوش آرگون میپردازیم تا بتوانید بهترین گزینه را برای نیازهای خود انتخاب کنید:

1- سرعت جوش

اگر بخواهیم به مقایسه جوش لیزی با آرگون از نظر سرعت جوش بپردازیم، به سادگی به جوش نقطهای و جوش اتوماتیک تقسیم می شود:

جوش نقطهای

جوش نقطهای لیزری، عملیات سادهای دارد و از سرعت جوش بالایی نیز برخوردار است.

در حالی که جوشکاری نقطهای آرگون با الکترود، نسبتا دشوار است و سرعت جوش پایینی دارد.

در حقیقت به دلیل مواد مصرفی، فرآیند آن کُند است.

جوش اتوماتیک

سرعت جوش دستگاه جوش لیزری اتوماتیک و آرگون اتوماتیک با الکترود، تفاوت زیادی ندارد.

زمانی که الکترود در جوشکاری آرگون ذوب میشود، هنوز نیاز است که سیم جوش نیز ذوب شود تا جوش کامل ایجاد شود.

این فرآیند اضافی باعث میشود که سرعت جوش در جوشکاری آرگون کمی کمتر از سرعت جوشکاری با دستگاه لیزری اتوماتیک باشد چرا که در جوش لیزری، تمامی عملیات جوشکاری سریعتر و به طور متمرکزتری انجام میشود.

2- عمق جوش

در جوشکاری لیزری، دستگاهها از لیزر برای ذوب و جوش دادن مواد استفاده میکنند.

با وجود این لیزرها به دلیل محدودیتهایی که در ایجاد جوشهای عمیق دارند، برای برخی از کاربردها مناسب نیستند.

این موضوع به این معنا نیست که جوشکاری لیزری برای درزها غیرممکن است، بلکه به دلیل نیاز به فیدر و سیم جوش، هزینهها بالا میرود.

بنابراین اگر نیاز به نفوذ عمیق در جوشکاری مانند جوشکاری ورقهای ضخیم دارید، استفاده از جوش لیزری از نظر اقتصادی مقرون به صرفه نخواهد بود.

3- اثر جوش

ظاهر جوش دستگاه جوش نقطه ای لیزری زیباتر از دستگاه جوش آرگون است.

ظاهر جوش دستگاه جوش لیزری اتوماتیک و دستگاه جوش آرگون اتوماتیک مشابه است و جوش لیزر در ورق های نازک از نظر استحکام جوش، بسیار محکم است.

نکته: باید این را بدانید که توان سورس لیزر فایبر نقش مهمی در تعیین ورق نازک دارد و هرچه توان سورس بالاتر می رود رنج ورق نازک نیز بزرگ تر می شود. اگر نیاز دارید که رنجهای مختلفی از ورقها را جوش دهید و نیاز به سورس قویتر دارید، میتوانید آن را از صفحه سورس لیزر فایبر تهیه کنید.

از آنجایی که گرمای دستگاه جوش لیزری متمرکزتر است و تغییر شکل حرارتی کمتری در متریال تحت جوشکاری به وجود میآورد، دستگاه لیزری برای جوشکاری قطعات با جدار نازک سودمندتر است.

از نظر دقت نیز دقت دستگاه جوش لیزری بالاتر است.

جوشکاری با دستگاه جوش لیزری به صورت پیش فرض نیازی به پردازش ندارد و باعث صرفه جویی در زمان و انرژی فردی می شود.

4- دشواری عملیاتی

عملکرد دستگاه جوش نقطه ای لیزری نسبت به جوشکاری قوس الکتریکی با الکترود بسیار آسان تر است.

در واقع جوشکاری با قوس آرگون بسیار فنی و خطاپذیر است، اما جوشکاری لیزری بسیار بهتر و عملیات آن ساده است و خطاها بزرگ نیستند.

عملیات جوشکاری لیزری اتوماتیک و جوشکاری با قوس آرگون کار سختی نیست و هر دو نیاز به کنترل کامپیوتری دارند.

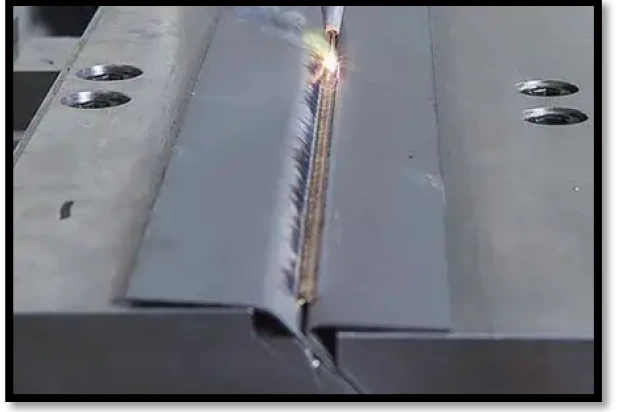

در ویدیوی زیر هم می توانید مشاهده کنید که سرعت جوش لیزر به مراتب بالاتر از جوش آرگون است و تغییر شکل قطعه در جوش آرگون بسیار بالا و جوش لیزر بسیار ظریفتر و تمیزتر است:

جوش لیزری بهتر است یا آرگون؟

در مقایسه جوش لیزری با آرگون، میتوان گفت که جوش لیزری بهتر است. چرا؟ به دلایل زیر:

- ناحیه تحت تاثیر حرارت کوچکتر: جوش لیزری ناحیه حرارتی کوچکتری ایجاد میکند که نتیجه آن کاهش تغییر شکل و افزایش دقت در فرایند جوشکاری است.

- درز جوش باریکتر: جوش لیزری درز جوش باریکتر و تمیزتری ایجاد میکند که این امر برای کارهای دقیق و حساس بسیار حائز اهمیت است.

- سرعت خنککننده سریعتر: سرعت خنکشدن جوش لیزری بیشتر است و موجب استحکام بالاتر جوش و کاهش احتمال تغییر شکل میشود.

- مناسب برای کارهای دقیق: جوش لیزری به دلیل دقت بالا، برای جوشکاری قطعات نازک و حساس ایدهآل است.

در حالی که جوشکاری آرگون برای جوشکاری قطعات نازک مفید است، اما به دلیل ناحیه حرارتی بزرگتر، سرعت جوش پایینتر و خطر تغییر شکل بیشتر، در مقایسه با جوش لیزری گزینه مناسبی برای کارهای دقیق نیست.

با وجود این به دلیل هزینههای کمتر، این جوش جایگزین جوش لیزری در جوشکاری دقیق شده است.

اما اگر شما میخواهید محصولاتتان باکیفیت بالا و سریع تولید شوند، قطعا جوش لیزری بهترین انتخاب است.

جمعبندی

در مقایسه جوش لیزری و جوش آرگون و جوش سنتی به صورت خلاصه دریافتیم که دستگاه جوش لیزری برای جوشکاری ورق های نازک و ضخیم توصیه می شود و در صورت عدم نیاز به سرعت جوشکاری و دقت جوشکاری، دستگاه جوش آرگون یا سنتی مقرون به صرفه است.

اما اگر هزینه آن برای شما سنگین نیست، بهتر است از دستگاه جوش لیزری استفاده کنید.

در نتیجه جوشکاری لیزری با ارائه مزایای قابل توجهی که با نیازهای تولید مدرن مطابقت دارد، به وضوح از روشهای سنتی پیشی میگیرد.

همچنین توانایی آن در به حداقل رساندن حرارت ورودی، به طور چشمگیری خطر اعوجاج را کاهش میدهد و آن را برای کارهای دقیق و حساس ایدهآل میسازد.

در این مطلب سعی کردیم با مقایسه جوش لیزری و جوش آرگون، شما را برای انتخاب جوش مناسب راهنمایی کنیم.

در این بین اگر باز هم سوالی داشتید، میتوانید با کارشناسان ما تماس بگیرید و مشکل و سوال خود را مطرح کنید.

همچنین اگر به دستگاه برش نیز نیاز داشتید، میتوانید این دستگاه را با بهترین قیمت و بالاترین کیفیت از فایبرتک بخرید.

✅ برای کسب اطلاعات بیشتر، کافی است سری به صفحهی خرید دستگاه برش لیزری بزنید.