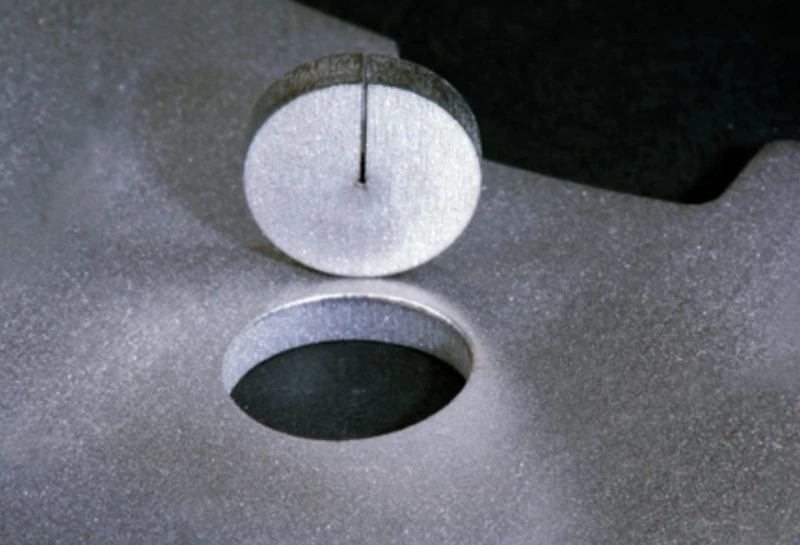

سوراخ کاری مرحله ای دستگاه لیزر یا به عبارتی Pierce برای نفوذ اشعه لیزر به جانِ ورق لازم است.

در حقیقت سوراخ کاری مرحله ای در دستگاه لیزر فایبر برای شروع برش در ورقهای ضخیم و یا سخت به کار میرود.

اگر میخواهید با سوراخ کاری مرحله ای در دستگاه برش لیزر بهتر آشنا شوید، میتوانید یک نمونه از تنظیم پارامتر Cut و Pierce را برای برش ورق 5 میلیمتری استیل در ویدئوی زیر تماشا کنید:

در حین سوراخ کاری مرحله ای در دستگاه برش لیزر فایبر، باید از موارد زیر اطمینان حاصل کنید:

- شیشههای محافظ تمیز باشند.

- حداقل خلوص گاز، باید 99.95 درصد باشد.

- اشعه لیزر در مرکز نازل باشد (سنتر کردن).

حال که بهصورت کلی با piercing در دستگاه لیزر فایبر آشنا شدید در ادامه به بررسی و روش حل مشکلاتی میپردازیم که ممکن است در حین انجام برش کاری مرحلهای به وجود آیند.

✅ گفتنی است اگر تصمیم به تهیهی یک دستگاه برش باکیفیت همراه با ضمانت را دارید، فقط کافی است به صفحهی خرید دستگاه برش لیزر مراجعه کنید.

بررسی مشکلات سوراخ کاری مرحله ای دستگاه لیزر و روشهای حل آن

در حین سوراخ کاری مرحله ای در دستگاه لیزر فایبر، یکسری مشکلات به وجود میآید که باید با دلیل بروز و روش حل آنها آشنا باشید.

از بارزترین مشکلاتی که در زمان سوراخ کاری مرحله ای در دستگاه برش لیزر پیش میآیند، میتوان به موارد زیر اشاره کرد:

1- انفجار در ابتدای سوراخ کاری مرحله ای یا Pierce

هنگامی که با مشکل انفجار در حین سوراخ کاری روبهرو هستیم، احتمالاً یکی از دلایل زیر وجود دارد:

- بالا بودن چرخه کار (duty cycle)

- بالا بودن توان (power)

- فوکوس اشتباه

- فشار زیاد

اما روش رفع این مشکلات در سوراخ کاری مرحله ای در دستگاه برش لیزر فایبر چیست؟ باید برای رفع هر مشکل، روش مناسب آن را در پیش بگیرید:

- چرخه کاری (Duty Cycle) را هر بار، 1 تا 2 درصد کم کنید.

- توان را هر بار به میزان 10 درصد کاهش دهید.

- فوکوس را هر بار تا 0.1 تغییر دهید.

- فشار هوا را کم کنید.

2- چاله یا حالت انفجاری در روند سوراخ کاری

زمانی با چاله یا حالت انفجاری در روند سوراخ کاری روبهرو هستیم که یکی از مشکلات زیر وجود داشته باشد:

- کم بودن چرخه کاری یا همان Duty Cycle

- اشتباه بودن فوکوس

- کم بودن فشار هوا

- کم بودن توان

اما راه حل هر یک از این مشکلات در حین piercing در دستگاه لیزر فایبر چیست؟ در قسمت زیر خواهیم گفت:

- سرعت را کاهش دهید.

- فوکوس را بررسی کنید.

- توان را هر بار تا 10 درصد افزایش دهید.

- فشار هوا را هر بار، 0.1 تا 0.2 بار (bar) افزایش دهید.

3- انفجار در پایان سوراخ کاری، قبل از شروع برش

انفجار در پایان سوراخ کاری مرحله ای دستگاه لیزر، زمانی پیش میآید که یکی از دو مشکل زیر وجود داشته باشد:

- زمان ناکافی برای سوراخ کردن (Pierce Time)

- قدرت کم برای سوراخ کاری

اما چطور باید به رفع هر یک از این مشکلات پرداخت؟ بهصورت زیر:

- زمان سوراخ کردن (Pierce Time) را هر بار به اندازهی 50 میلیثانیه افزایش دهید.

- توان سوراخ کردن را هر بار تا 5 درصد بیشتر کنید.

- چرخه کاری را هر بار، 1 تا 2 درصد افزایش دهید.

هرچند تنظیم دقیق عواملی مثل توان، فشار هوا، زمان سوراخ کردن و سایر موارد مهم است اما نباید از تنظیم دقیق پارامترها در سیپ کات نیز غافل شوید.

بنابراین در بخش بعدی به بررسی سوراخ کاری مرحله ای در لایه بندی نرم افزار سیپ کات میپردازیم.

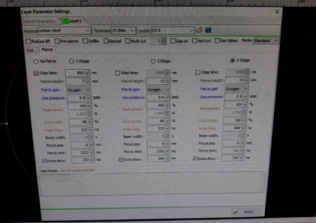

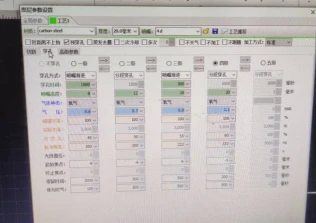

تنظیم پارامترهای piercing در دستگاه لیزر فایبر

یکی از کارهایی که باید در سوراخ کاری مرحله ای در لایه بندی نرم افزار سیپ کات انجام داد، تنظیم پارامترها متناسب با ضخامت ورق است.

از این رو در قسمت زیر، سه نمونه از نحوه تنظیم پارامترها در سوراخ کاری مرحله ای در لایه بندی نرم افزار Cypcut را ذکر کردهایم:

1- نمونه پارامتر Pierce ورق 15 میلیمتری با لیزر 1500 وات

2- نمونه پارامتر پی یرس ورق 20 میل با لیزر 3 کیلو وات (3000 وات)

3- نمونه پارامتر پی یرس ورق 25 میل با لیزر 6 کیلو وات (6000 وات)

در این مطلب سعی کردیم به بررسی piercing در لایه بندی نرم افزار سیپ کات بپردازیم و مشکلاتی که در حین این نوع سوراخ کاری پیش میآید را شرح دادیم و روش حل آن را نیز بیان کردیم.

منتها اگر مشکل شما با آموزش piercing در نرم افزار سیپ کات حل نشده است و نیاز به راهنمایی بیشتر دارید، فقط کافی است با کارشناسان ما در فایبرتک تماس بگیرید تا شما را راهنمایی کنند.

✅ گفتنی است برای تهیهی انواع دستگاه لیزری ازجمله جوش نیز میتوانید به صفحهی دستگاه جوش لیزر فایبر مراجعه کنید.

همچنین خوشحال میشویم دیدگاه خود را دربارهی مطلب piercing در نرم افزار سیپ کات با ما در میان بگذارید.

دانلود PDF سوراخ کاری مرحله ای دستگاه لیزر